La impresión 3D de casas de cemento ha prometido revolucionar la construcción, pero existe un problema molesto: esperar hasta 28 días para que el cemento cure adecuadamente. Un nuevo material desarrollado por investigadores de la Universidad Estatal de Oregón podría cambiar esta realidad para siempre.

El problema del cemento tradicional

El cemento convencional consta de tres componentes principales: agua, agregados como arena o grava, y cemento que une todo. El cemento tipo Portland, el más utilizado, requiere un proceso de fabricación extremadamente intensivo en energía y contaminante.

Para producir cemento Portland, se muele piedra caliza y otros materiales, luego se calientan a temperaturas de hasta 1,450°C. Este proceso no solo consume enormes cantidades de energía, sino que también libera CO2 de dos maneras: por la generación de calor necesaria para alcanzar esas temperaturas extremas y por la calcinación, cuando la piedra caliza se transforma en cemento liberando CO2 atrapado como subproducto. El resultado es devastador: se estima que la producción de cemento es responsable del 5% al 8% de todas las emisiones de gases de efecto invernadero causadas por humanos.

La innovación que cambia todo

El profesor asistente Devin Roach, el estudiante doctoral Nicolas Gonsalves y sus colegas de la Universidad Estatal de Oregón han desarrollado un material completamente diferente. Su composición incluye suelo arcilloso infundido con fibras de cáñamo, arena como agregado, y biochar, un material similar al carbón vegetal producido mediante pirólisis, que es la descomposición térmica de astillas de madera en ausencia de oxígeno.

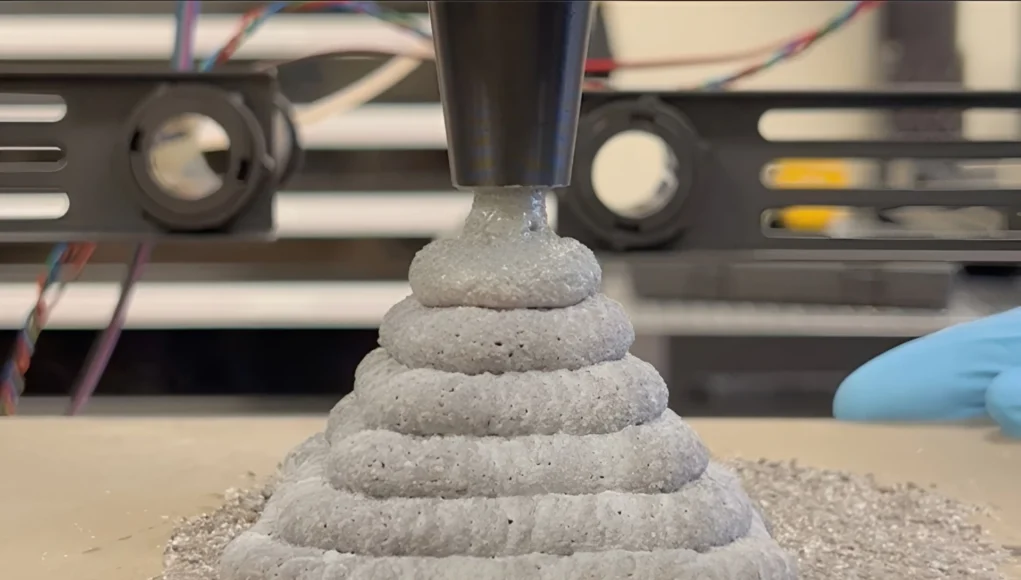

Lo verdaderamente revolucionario es que abandona completamente el cemento Portland. En su lugar, utiliza un agente aglutinante basado en acrilamida activado térmicamente. Mediante un proceso químico llamado polimerización frontal, este agente inicia el curado tan pronto como la mezcla sale de la boquilla de impresión. Esto permite que el material sea lo suficientemente resistente para imprimir sobre espacios sin soporte, como las aberturas de ventanas.

Rendimiento superior en tiempo récord

Los resultados son impresionantes. El material alcanza una resistencia de 3 megapascales justo después de la impresión, supera los 17 megapascales (resistencia requerida para cemento estructural residencial) en solo 3 días, y alcanza más de 40 megapascales en 8 a 10 días cuando completa su curado.

Como explica Roach: «El material impreso tiene una resistencia construible de 3 megapascales inmediatamente después de la impresión, permitiendo la construcción de paredes multicapa y voladizos independientes como techos.»

Esta nueva capacidad permite la construcción de paredes multicapa sin esperar, techos autoportantes y estructuras complejas, la eliminación de vigas prefabricadas sobre puertas y ventanas, y una reducción dramática de los tiempos de construcción.

El desafío económico

Actualmente, el principal obstáculo es el costo. El nuevo material es más caro que el cemento convencional, pero los investigadores están trabajando activamente para reducir estos costos.

Al eliminar el cemento Portland del proceso, este material podría reducir significativamente las emisiones de CO2, utilizar materiales sostenibles como el cáñamo y el biochar, y aprovechar residuos orgánicos para la producción de biochar.

El futuro de la construcción 3D

Esta innovación podría marcar el inicio de una nueva era en la construcción 3D, donde las casas no solo se imprimen rápidamente, sino que también están listas para habitarse en días, no semanas. La investigación, publicada en la revista Advanced Composites and Hybrid Materials, representa un paso crucial hacia una industria de la construcción más rápida, económica y sostenible.

Con el desarrollo continuo para reducir costos, este material podría convertirse pronto en el estándar para la impresión 3D de viviendas, acelerando la solución a crisis de vivienda en todo el mundo mientras reduce el impacto ambiental de la construcción.